Хочу поделиться своим опытом по восстановлению сорванных резьб в головке блока цилиндров.

Вначале был приобретен специальный состав:

однако у меня так и не получилось с его помощью создать нормальную резьбу. То ли от недостатка температуры (требуется не менее 15 градусов цельсия), то ли от того, что в пришедшем запечатанном наборе была немного отвинчена крышка антиадгезива и он подсох? Однако степень прилипания к винту была намного выше чем к алюминиевому сплаву ГБЦ. Короче, выкинутые 20 баксов.

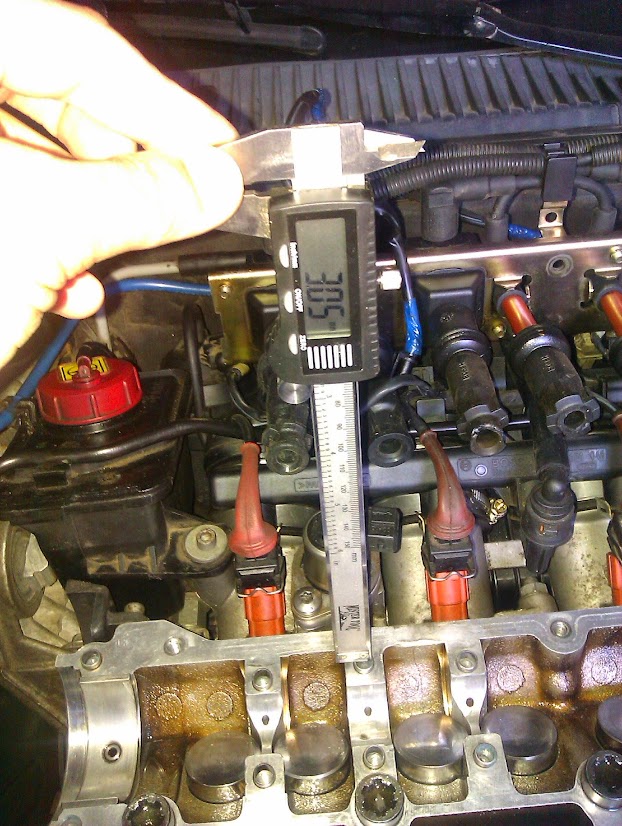

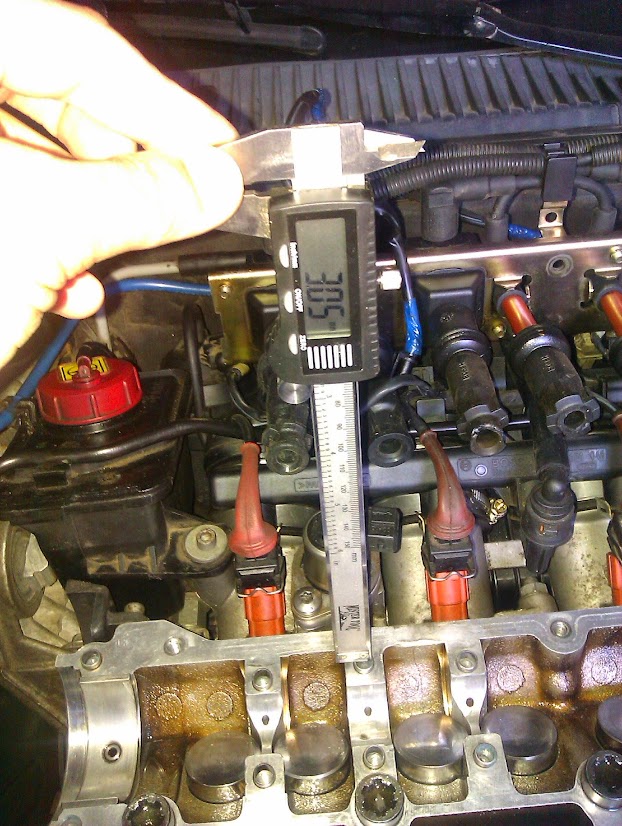

Тогда я пошел другим путем. Были замерены глубина отверстий, выступ над поверхностью и диаметр направляющих

Я слегка напряг знакомого слесаря и он выточил мне стальные трубочки диаметром 9 мм и длиной 27мм, в которые была нарезана метрическая резьба М7 с шагом 1 мм. А также сделал "кондуктор" для сверления (хотя он и не везде подошел из-за габаритов, поэтому впоследствии пришлось воспользоваться подручными материалами).

Был также приобретен анаэробный клей для фиксации HENKEL Loctite 648 (нашел его только в Минске

http://auto1.by/Product/00077438 по цене 116 тыс. БРБ, но в Витебск доставили своей сетью АВТО1 за 123 тыс., в Гомеле возможна альтернативная замена клеем Permabond HM165).

Вот все что понадобилось:

плюс еще керосин для смачивания сверла на 9, чтобы алюминий не налипал на нем

сразу предупреждаю - советы по смачиванию в масле отметайте сразу, т.к. масло является ингибитором для анаэробного клея и требуемого эффекта может не быть.

И краткое отступление по поводу материала для втулок:

Цитата:

По воздействию на скорость полимеризации анаэробных клеев все металлы можно разделить на три группы:

• активные, то есть ускоряющие течение процесса: чугун, сплавы меди, низкоуглеродистые стали

• нормальные: железо, углеродистые стали, алюминиевые сплавы, силумин, бронза, латунь

• пассивные, то есть имеющие низкую поверхностную активность ионов металла: нержавеющие стали, анодированные и хромированные покрытия, титан, олово, цинк, золото

так что нержавейка не подойдет

С помощью канцелярской резинки обозначил предельную глубину сверления

Укрыл пищевой пленкой для защиты от стружки всю поверхность ГБЦ

хотя это оказалось неудобным и лучше укрывать непосредственно область сверления.

И через кондуктор приступил к самому сверлению. Сразу просверлить сверлом 9 мм оказалось трудновато, поэтому начал с 7,5, потом 8,5 мм. В некоторых местах установить кондуктор было проблематично и использовал просверленные крышки от ПЭТ бутылок (в принципе сверло идет по намеченной бывшей резьбе и так без перекосов, а крышки для уменьшения разброса опилок)

После достижения требуемой глубины ватными палочками (забыл упомянуть про них) достал из отверстий и вокруг него всю стружку. Затем ватной же палочкой нанес клей на внутреннюю поверхность отверстия и на внешнюю поверхность втулок с вкрученным винтом и опустил его в отверстие

Для равномерного заполнения клея можно прокрутить втулку вокруг оси. И оставить на пару часов... я оставлял на сутки для максимального эффекта.

Итог: распредвалы притянулись без проблем.

P.S. Приверженцам продукции Helicoil скажу сразу - я не готов платить такие деньги за спорное решение. Анаэробный клей дает не меньшую, а зачастую и большую механическую прочность. Втулки лучше было бы сделать из бронзы, но дефицит. Разностью коэффициента теплового расширения можно пренебречь.